Karmaşık Geometriler Enjeksiyon Kalıbı ile Üretimde Yenilik

Enjeksiyon kalıplaması, karmaşık geometrilerle parçalar ve ürünler yapmak için yaygın olarak kullanılan bir üretim işlemidir. Enjeksiyon kalıplaması, teknolojideki ilerleme nedeniyle karmaşık tasarımları ve şekilleri barındırmayı başardı. Bu da karmaşık geometrilerle enjeksiyon kalıplarının geliştirilmesine yol açtı.

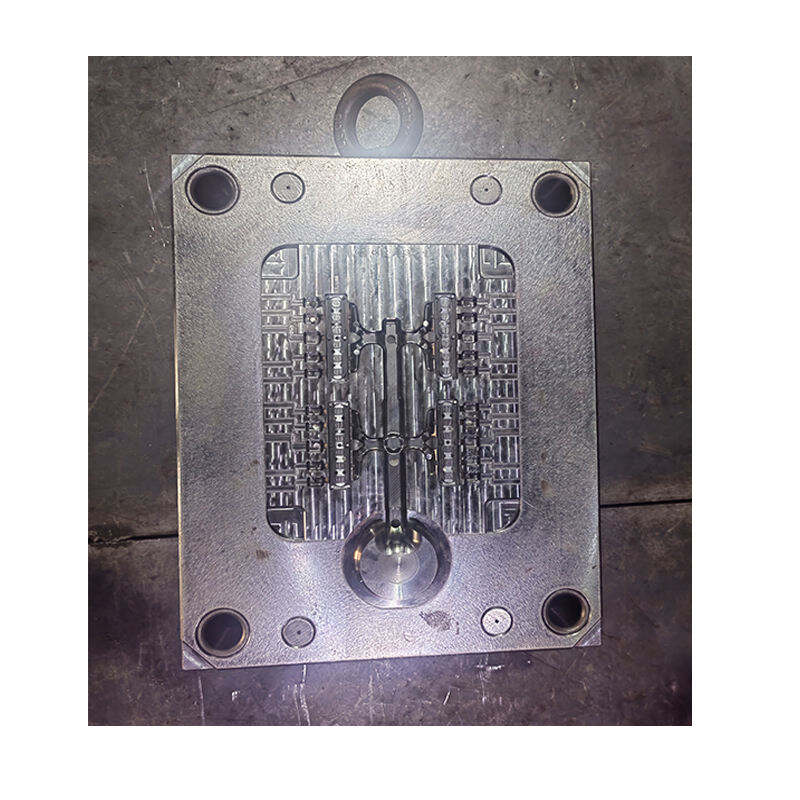

karmaşık geometri enjeksiyon kalıpları imalat endüstrisini, daha önce yaratılması zor veya imkansız olan bileşenlerin üretimini mümkün kılarak dönüştürdü. Bu kalıplar, bazı parçaları ince detaylarla, keskin açılarla, alt kesimlerle ve diğer karmaşık özelliklerle yüksek hassasiyet ve verimlilikle üretebilir.

Bu karmaşık geometriler için yapılan önemli gelişmelerin biri, gelişmiş malzemelerin ve teknolojilerin kullanılmasını içerir. Bugün, yüksek dayanıklı çelikler, seramikler ve kompozitler, enjeksiyon şekillendirme sırasında daha yüksek basınçlara, sıcaklıklara ve aşınmaya dayanabilen kalıplar üretirken yüksek performans

Dahası, üreticiler, bilgisayar destekli tasarım (CAD), bilgisayar destekli üretim (CAM), simülasyon yazılımı gibi teknolojileri entegre ederek karmaşık geometrilerin enjeksiyon kalıplarını daha doğru ve hızlı bir şekilde tasarlayabilmiş ve optimize edebilmişlerdir. Potansiyel sorunları tahmin edebilmek sanal prototip

Karmaşık geometri enjeksiyon kalıplarının genel performansı, konform soğutma gibi yenilikçi soğutma tekniklerinin benimsenmesiyle arttırıldı. Yukarıda belirtilen soğutma kanalları kalıp boşluğunun konturlarını takip ederek kalıp içindeki tek tip bir sıcaklık yayılımı ve daha kısa döngü süreleri ile

karmaşık geometriler enjeksiyon kalıpları, üretimi daha yüksek bir aşamaya taşıdı ve son derece karmaşık hassas parçaların verimli üretimini sağladı. Gelecekte bu alan, teknolojinin ilerlemesiyle endüstride yeni olanaklara ve fırsatlara doğru ilerleyen yeniliklere maruz kalacaktır.