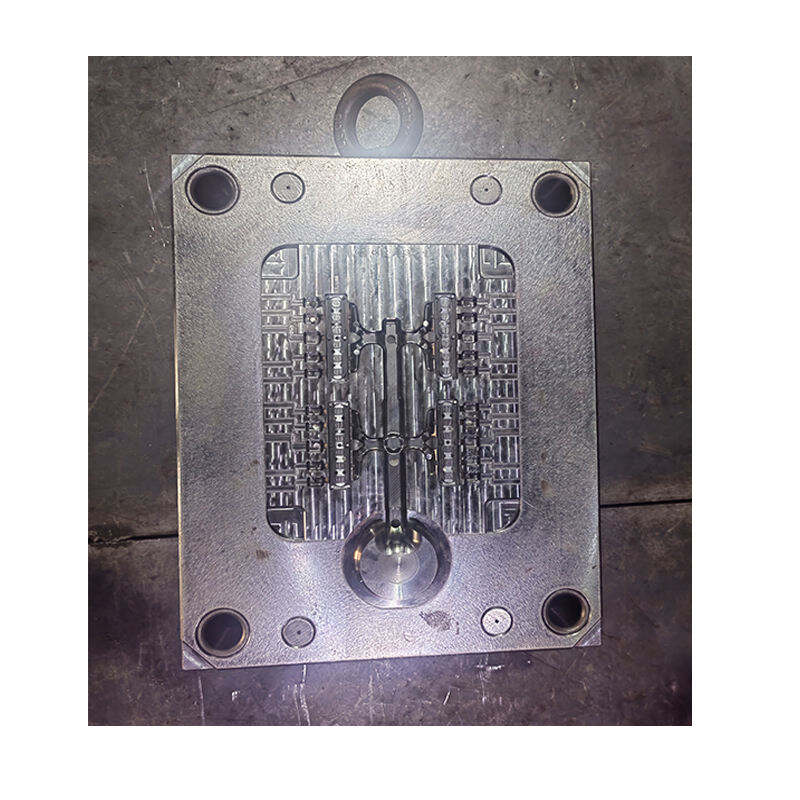

Principes de conception et méthodes d'optimisation des moules de fonderie sous pression

Les moules de moulage sous pression sont des composants cruciaux dans le secteur de la fabrication, qui permettent la production efficace et précise de pièces métalliques complexes. En plus d'atteindre un niveau élevé de précision des opérations, il existe plusieurs principes de conception et méthodes d'optimisation concernant les moules qui, s'ils sont compris, peuvent améliorer la qualité et la performance globales du produit.

Principes de conception importants pour les moules de moulage sous pression

La conception de moules de moulage sous pression efficaces dépend de certains principes fondamentalement communs :

Angles de dépouille : L'inclusion d'angles de dépouille proportionnels permet aux pièces moulées d'être éjectées du moule avec facilité. Cela réduit les dommages au moule tout en augmentant la précision dimensionnelle.

Épaisseur de paroi uniforme : Pour prévenir l'apparition de défauts de porosité et de retrait, l'uniformité de l'épaisseur de paroi est essentielle pour permettre l'intégrité structurelle et un refroidissement uniforme.

Bords et coins arrondis : L'écoulement du métal est amélioré avec moins de concentrations de stress pour les pièces conçues avec des congés et des rayons par rapport aux coins vifs, améliorant ainsi la durabilité des pièces.

Nervures et bossages : Sans impacts néfastes sur la résistance et la stabilité structurelle autour des sections minces, les nervures et les bossages fournissent un soutien tout en augmentant moins significativement le poids.

Méthodes d'optimisation pour les moules de moulage sous pression

Pour optimiser les moules de moulage sous pression, les approches suivantes doivent être prises en considération :

Gestion thermique : La conception du moule peut permettre l'inclusion de systèmes de refroidissement qui peuvent faciliter une distribution uniforme de la température, ce qui augmente la qualité des pièces et réduit les temps de cycle.

Sélection des matériaux : Choisir des matériaux de moule appropriés qui peuvent résister à des températures et des pressions élevées augmente la durée de vie du moule tout en conservant l'exactitude de la pièce.

Outils de simulation avancés : L'utilisation d'outils d'ingénierie assistée par ordinateur (IAO), qui permettent la simulation de l'écoulement et de la solidification des métaux, aide à reconnaître les problèmes avant qu'un moule physique ne soit fabriqué.

Entretien et inspection réguliers : Mettre en place un programme d'entretien des moules aide à l'identification précoce de l'usure, garantissant ainsi l'efficacité et la durée de vie du moule.

La compétence de LVDA Metal dans les moules de moulage sous pression

En tant qu'entreprise professionnelle de fabrication de métaux, LVDA Metal propose des solutions complètes incluant des moules de coulée sous pression, des moules d'injection, la coulée sous pression, l'usinage CNC, le traitement de tôle et le traitement de surface. LVDA Metal s'efforce d'améliorer la qualité et de réduire le coût des pièces de rechange pour les clients en utilisant des équipements de production et de contrôle de qualité à la pointe de la technologie, ainsi qu'un personnel technique qualifié. L'entreprise a établi des relations de coopération à long terme avec de nombreuses entreprises bien connues et a reçu de larges éloges. Nous attendons avec impatience plus de coopération avec les clients et de développer ensemble.

Armées de principes de conception et de procédures d'optimisation, les entreprises sont en mesure d'atteindre une efficacité améliorée et une qualité de production dans leurs opérations de coulée sous pression.