Analyse comparative du moulage sous pression de l'aluminium et d'autres techniques de fabrication

Le début du processus de moulage sous pression en aluminium

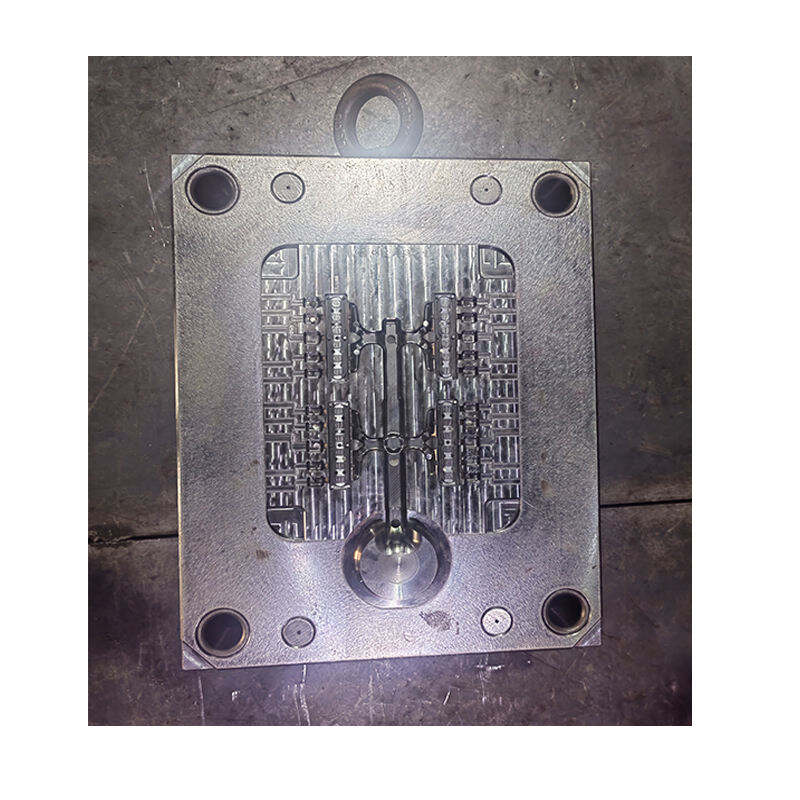

Fonderie Sous Pression D'aluminium est une procédure de fabrication dans laquelle de l'aluminium liquide est versé dans une cavité de moule et se solidifie sous pression. Cette méthode est attrayante en raison de sa productivité à réaliser une section transversale complexe de manière répétée avec une bonne précision. À mesure que les séries du moule de moulage sous pression en aluminium augmentent, LVDA Metal vient à votre aide avec des capacités de moulage sous pression en aluminium.

Explorer les avantages du processus de moulage sous pression en aluminium

L'un des plus grands avantages de la coulée sous pression en aluminium est qu'elle est moins chère lors de la fabrication d'un grand nombre de pièces. Le processus produit des composants avec des formes complexes qui peuvent être très difficiles, voire impossibles, à réaliser par d'autres procédés. De plus, l'aluminium est une bonne option car il est léger et résistant, ce qui en fait une excellente solution lorsque le poids est plus important, comme dans les industries du transport ou de l'aéronautique.

Comment la coulée sous pression diffère de l'usinage conventionnel

Les procédés d'usinage conventionnels tels que le fraisage et le tournage produisent les formes souhaitées en découpant du matériau à partir d'un bloc solide. Bien que ces approches offrent plusieurs possibilités pour le matériau utilisé et la complexité des pièces produites, elles sont souvent très lentes et génèrent de grandes quantités de déchets. En revanche, la coulée sous pression de l'aluminium réduit le gaspillage de matériaux et peut également être plus rapide en production de masse.

Gamme d'utilisations

La fonderie sous pression de l'aluminium n'est pas limitée à une seule industrie. Son domaine d'application englobe des secteurs variés, y compris les télécommunications, la médecine, les UAV et l'industrie automobile. Par exemple, l'aluminium est un alliage crucial pour les communications en raison de ses caractéristiques thermiques et de sa compatibilité environnementale, ce qui le rend viable pour la fabrication de filtres de communication et de dissipateurs de chaleur pour les stations de base. À mesure que les communications nécessitant un moule fréquent de composants s'étendent, le marché de la fonderie sous pression de l'aluminium va croître.

Précision et Gestion de la qualité

LVDA Metal reconnaît l'importance de la qualité dans la méthode de fonderie sous pression et a donc exceptionnellement mis en place des mesures de contrôle de la qualité pour la fonderie sous pression d'aluminium. Avant l'expédition des pièces en aluminium, nos procédures et contrôles d'assurance qualité garantissent que chaque pièce possède des qualités supérieures de précision et de fiabilité.

Sur le sujet de la coulée sous pression de l'aluminium, à mon avis, c'est l'une des techniques les plus flexibles et efficaces pour la production de nombreux composants compliqués en grande quantité. Celles-ci, cependant, ne s'appliquent qu'à la rentabilité, à la rapidité et à la quantité de matériaux nécessaires en raison de ce qui détermine les industries dans lesquelles elle peut être préférée. Nous, chez LVDA Metal, nous assurons de fournir à nos clients une gamme complète de services de coulée sous pression en aluminium. Avec des compétences avancées et de l'innovation, nous aidons nos clients dans leurs projets.