Explorer le fonderie sous pression de l'aluminium : techniques et applications

Qu'est-ce que le Moulage Sous Pression en Aluminium ?

Le moulage sous pression en aluminium est un procédé de fabrication où de l'aluminium fondu est injecté dans des moules pour produire des formes complexes et des composants avec une grande précision. Cette technique implique l'utilisation de systèmes à haute pression pour s'assurer que chaque détail du moule est reproduit, ce qui conduit à des finitions de surface supérieures. La méthode est précieuse car elle combine précision et rapidité, permettant des cycles de production rapides qui sont essentiels dans diverses applications industrielles.

Le procédé de fonderie sous pression en aluminium garantit que les produits présentent une excellente précision dimensionnelle et des surfaces lisses, réduisant ainsi la nécessité de retouches mécaniques secondaires. La haute pression utilisée lors de la fonte assure que les produits finis possèdent des détails complexes et une intégrité structurelle. Cette précision est cruciale pour les industries qui nécessitent des composants avec des mesures spécifiques et des qualités esthétiques. De plus, le procédé soutient une production en grande série à un coût réduit, ce qui en fait un avantage économique pour les fabricants visant à produire de grandes quantités sans compromettre la qualité.

Les principaux avantages du moulage sous pression de l'aluminium incluent sa capacité à produire des pièces légères mais durables, essentielles dans des domaines tels que l'automobile, l'aéronautique et les produits électroniques grand public. Les produits obtenus par moulage sous pression présentent une bonne rigidité et un excellent rapport solidité/poids, sont résistants à la corrosion et offrent une excellente conductivité électrique. C'est pourquoi de nombreux fabricants optent pour le moulage sous pression de l'aluminium lorsqu'il s'agit d'équilibrer performance et rentabilité dans leurs chaînes de production. En conséquence, les fabricants de moulage sous pression d'aluminium peuvent fournir des produits qui répondent à la demande de composants complexes et fiables dans de nombreux secteurs industriels.

Techniques clés dans le moulage sous pression de l'aluminium

Le moulage sous pression de l'aluminium est un procédé de fabrication polyvalent qui intègre plusieurs techniques, chacune ayant des avantages distincts. Moulage sous haute pression est la méthode la plus couramment utilisée, employant une pression intense pour injecter de l'aluminium fondu dans un moule en acier durable. Cette technique garantit des taux de production rapides et des dimensions précises des pièces, ce qui en fait un choix populaire pour la production en série.

Moulage sous vide améliore la qualité du produit en minimisant les défauts tels que la porosité. En retirant l'air du moule avant l'injection, cette technique permet de créer des composants avec une intégrité structurelle renforcée et un attrait esthétique. Par conséquent, elle est adaptée aux applications nécessitant une grande fiabilité et un minimum de défauts.

Moulage par compression combine les processus de fonderie et de forgeage. Cette méthode consiste à appliquer une pression sur l'aluminium fondu dans le moule, produisant ainsi des pièces avec une résistance et une densité supérieures. Les industries qui nécessitent des composants haute performance et durables s'appuient souvent sur le moulage par compression pour ses propriétés matérielles remarquables.

Moulage semi-solide utilise une alliage qui n'est que partiellement solidifié, optimisant les conditions d'écoulement et permettant la production de géométries complexes. Ce procédé donne des composants avec de meilleures propriétés mécaniques, comme une plus grande résistance et une porosité réduite par rapport aux méthodes de fonderie conventionnelles.

Moulage sous gravité est idéal pour les pièces plus grandes, car il repose uniquement sur la gravité pour remplir le moule. Bien que cette méthode offre des taux de production plus lents et une plus grande variabilité que d'autres, elle reste une option viable pour les pièces où la précision est moins critique. Elle est appréciée pour sa simplicité et ses coûts de mise en forme inférieurs.

Enfin, moulage sous pression basse implique l'utilisation d'une faible pression contrôlée pour diriger l'aluminium fondu dans le moule, minimisant les turbulences. Cette technique permet des sections de paroi plus fines et est essentielle pour créer des structures plus grandes et complexes avec des finitions supérieures. Chacune de ces méthodes offre des avantages uniques, offrant aux fabricants la flexibilité de choisir le meilleur procédé en fonction de leurs besoins spécifiques.

Applications de l' injection d'aluminium

L'injection d'aluminium joue un rôle clé dans l'industrie automobile, où ses applications soutiennent les progrès en matière de conception et d'efficacité des véhicules. Des composants tels que les pièces moteur, les boîtes de vitesses et divers éléments structurels profitent de la légèreté et de la robustesse de l'injection d'aluminium. Cette application contribue de manière significative à la réduction du poids global du véhicule, améliorant ainsi la consommation de carburant et les performances. Les [alliages d'aluminium pour l'injection](#) avancés garantissent que ces pièces automobiles répondent aux normes strictes de sécurité et de durabilité.

Dans le secteur électronique, l'utilisation de la fonderie sous pression en aluminium est essentielle pour fabriquer des pièces de logement nécessitant une gestion thermique efficace. La conductivité thermique et les propriétés de dissipation de chaleur des pièces en aluminium font d'elles le choix idéal pour l'emballage des appareils électroniques. De plus, la résistance à la corrosion et l'adaptabilité de la fonderie sous pression en aluminium permettent des formes détaillées et complexes, nécessaires pour les équipements électroniques modernes. Les boîtiers en aluminium moulé protègent les composants sensibles tout en dissipant la chaleur efficacement, assurant ainsi une durée de vie et une fiabilité améliorées des produits.

L'industrie aérospatiale tire également parti des propriétés du moulage sous pression de l'aluminium pour fabriquer des composants tels que des supports et des cadres structurels. Ces pièces exigent une grande précision, un poids réduit et une grande résistance, des caractéristiques que le moulage sous pression de l'aluminium offre facilement. En utilisant le moulage sous pression de l'aluminium, les fabricants peuvent répondre aux normes aérospatiales essentielles pour la sécurité et les performances. De plus, la capacité du moulage sous pression de l'aluminium à produire des pièces grandes et complexes avec une qualité constante aide à maintenir l'efficacité de la production dans la fabrication aérospatiale.

Les industries qui utilisent des machines lourdes, comme le secteur des équipements industriels, intègrent souvent des pièces en aluminium injecté en raison de leur durabilité et de leur rentabilité. Les composants pour pompes, compresseurs et vannes sont fabriqués à l'aide d'injection d'aluminium pour améliorer les performances et la durée de vie tout en minimisant les coûts. Étant donné que les pièces en aluminium sont légères mais robustes, leur utilisation peut réduire les besoins en énergie de transport et d'exploitation, offrant ainsi des économies substantielles sur le cycle de vie de la machinerie.

Dans le domaine de l'éclairage, la fonderie sous pression en aluminium permet la création de solutions d'éclairage innovantes, esthétiques et économes en énergie. Sa flexibilité permet aux concepteurs de créer des formes complexes et dynamiques avec d'excellentes finitions de surface. Au-delà de l'esthétique, les pièces moulées en aluminium offrent des performances élevées en termes de durabilité et de gestion de la chaleur, ce qui en fait un élément essentiel pour les technologies d'éclairage traditionnelles et LED. La capacité à créer des conceptions à la fois fonctionnelles et décoratives met en lumière la versatilité de l'aluminium moulé sous pression pour répondre aux défis modernes de l'éclairage.

Alliages d'aluminium pour la fonderie sous pression

Les alliages d'aluminium jouent un rôle crucial dans le processus de fonderie sous pression, offrant des propriétés uniques adaptées à des applications spécifiques. Parmi les différents alliages, l'alliage d'aluminium A380 est réputé pour sa grande fluidité et sa résistance à la corrosion. Cela en fait un choix idéal pour la réalisation de formes complexes et la production de composants détaillés, en particulier dans des environnements où la durabilité est essentielle. Les industries comme l'automobile et l'électronique grand public privilégient souvent l'A380 pour son équilibre entre polyvalence et solidité.

En ce qui concerne l'alliage d'aluminium A356, son excellent rapport solidité/poids est une caractéristique marquante. Cet alliage offre d'excellentes propriétés mécaniques, ce qui en fait un choix privilégié pour les applications aérospatiales et automobiles, où la durabilité et les caractéristiques légères sont cruciales. L'alliage répond aux exigences structurelles de ces industries, contribuant à l'efficacité énergétique et au respect des normes de sécurité.

L'A383, également connu sous le nom d'ADC12, se distingue par sa bonne aptitude au moulage et ses faibles taux de rétraction. Ces caractéristiques réduisent les défauts lors de la production, ce qui permet d'obtenir des produits moulés de meilleure qualité. Les fabricants choisissent l'A383 pour des applications nécessitant une performance fiable sous pression pendant le processus de fabrication, garantissant ainsi l'efficacité dans diverses lignes de production.

L'alliage d'aluminium A360 est apprécié pour sa haute résistance à la corrosion et sa bonne conductivité électrique. Ces propriétés en font un excellent choix pour les boîtiers électroniques, où une protection contre les contraintes environnementales et opérationnelles est nécessaire. Sa polyvalence assure que les produits maintiennent leur performance dans diverses applications de dispositifs électroniques.

Enfin, l'alliage d'aluminium A413 est préféré dans les scénarios exigeant une grande fluidité et une stabilité dimensionnelle. Cela est particulièrement important pour les sections à parois minces, où la précision et l'uniformité sont cruciales. L'application de cet alliage dans ces domaines de niche met en lumière son utilité pour équilibrer la fluidité avec l'intégrité structurelle nécessaire dans des environnements de fabrication à haut risque.

La sélection soigneuse des alliages d'aluminium est primordiale pour la fonderie sous pression, chaque alliage apportant des avantages spécifiques. Cette approche sur mesure garantit que les industries utilisent le matériau le plus adapté, optimisant ainsi à la fois les performances et l'efficacité de production des produits en aluminium obtenus par fonderie sous pression.

Exploration des produits en aluminium obtenus par fonderie sous pression

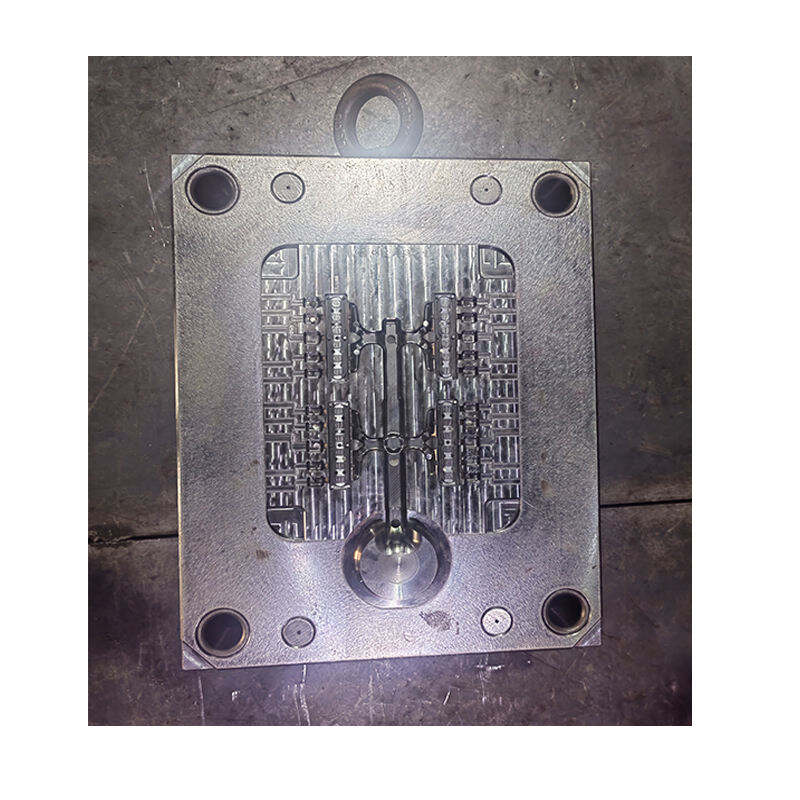

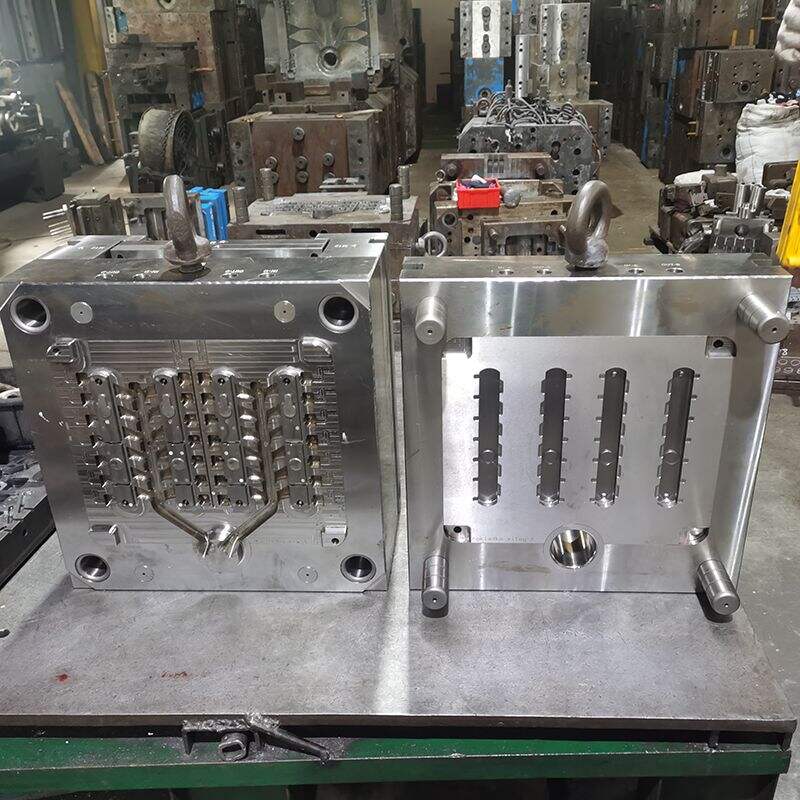

Les produits en aluminium obtenus par fonderie sous pression sont essentiels dans divers secteurs, grâce à leur ingénierie de précision et à leur polyvalence. Le moule pour fonderie sous pression d'aluminium en est un exemple typique, conçu avec soin pour garantir un écoulement optimal de l'aluminium fondu. Ce procédé met en lumière les capacités de la fonderie sous pression, la rendant indispensable dans la fabrication de composants précis avec une qualité améliorée. Les moules sont cruciaux pour façonner des conceptions complexes, soulignant la force et l'adaptabilité des produits en aluminium obtenus par fonderie sous pression.

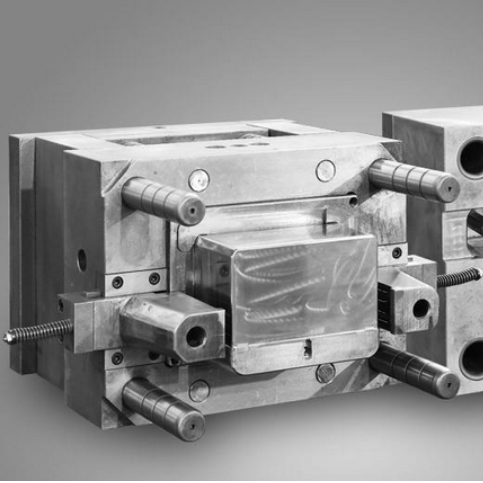

Les services de fonderie sous pression avec précision utilisent une technologie avancée pour fabriquer des pièces de haute qualité avec de faibles tolérances. Ces services sont conçus pour répondre aux exigences spécifiques des clients, en s'assurant que chaque pièce produite respecte les spécifications exactes. L'utilisation de machinerie de pointe et d'un savoir-faire artisanal permet la fabrication de composants qui incarnent la précision et l'excellence. Ce service est essentiel pour produire des pièces qui sont non seulement durables, mais qui respectent également constamment les normes de l'industrie.

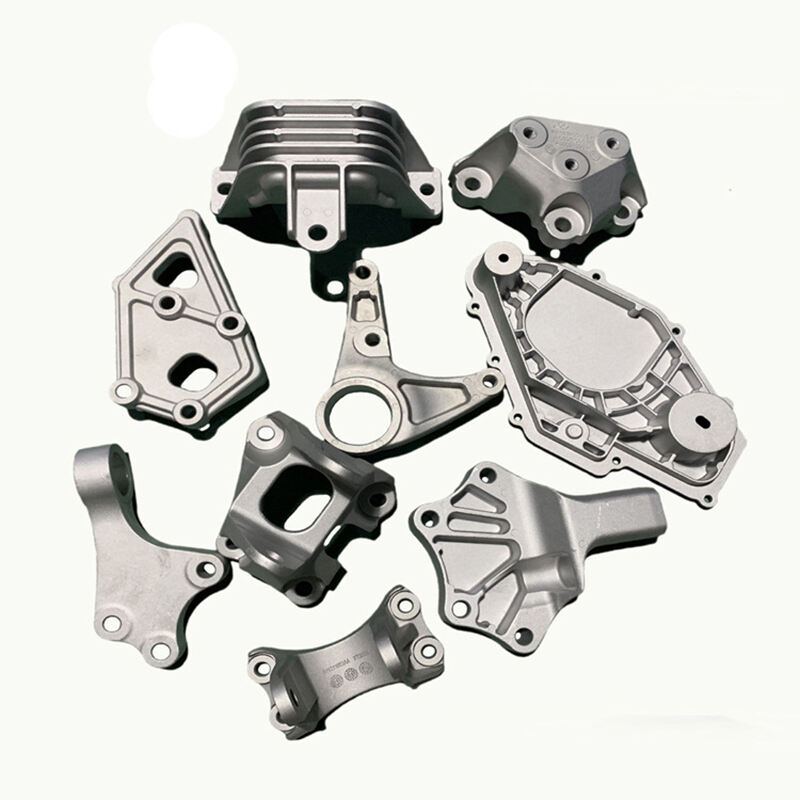

Les pièces moulées sous pression en aluminium couvrent une vaste gamme de produits qui illustrent l'efficacité de l'aluminium dans diverses industries. Ces produits incluent des composants automobiles, des boîtiers électroniques et des matériaux de construction. L'adaptabilité du moulage sous pression en aluminium à diverses applications souligne son importance et l'étendue des produits qu'il peut produire. Cette polyvalence témoigne de la capacité du procédé à combiner qualité et quantité, satisfaisant les exigences commerciales et industrielles à l'échelle mondiale.

Les pièces sur mesure dans le domaine du moulage sous pression en aluminium sont un point focal du design et de l'innovation. Le processus implique une approche collaborative où les spécifications du client dictent le design et la fonction, garantissant des pièces qui optimisent la performance et la fonctionnalité. Ce potentiel de personnalisation met en avant la capacité du moulage sous pression en aluminium à répondre aux besoins variés des industries, des spécifications de conception uniques au développement de pièces qui améliorent l'efficacité opérationnelle.

Impact sur l'environnement et durabilité

Le recyclage joue un rôle pivot dans la réduction de l'impact environnemental du moulage sous pression de l'aluminium. L'aluminium est intrinsèquement recyclable, et sa qualité ne se dégrade pas après réutilisation. Cette caractéristique permet aux usines de fonderie sous pression d'aluminium de faire fondre et de réutiliser efficacement les chutes d'aluminium, réduisant ainsi considérablement les déchets industriels. En optant pour le recyclage, les industries diminuent non seulement leur empreinte environnementale, mais elles réduisent également les coûts des matières premières, favorisant la durabilité dans les opérations de fonderie sous pression.

De plus, l'industrie de la fonderie sous pression adopte des technologies économes en énergie pour réduire la consommation d'énergie et diminuer l'empreinte carbone liée à la production. Des innovations telles que les systèmes de coulée automatisés et des solutions de fusion avancées permettent aux fabricants d'optimiser l'utilisation de l'énergie et d'améliorer l'efficacité opérationnelle. Ces mesures, associées à une dépendance croissante vis-à-vis de l'aluminium recyclé en tant que matière première, soulignent l'engagement de l'industrie en faveur de pratiques durables et de la production responsable de produits en aluminium injecté.

Le rôle de l'usinage CNC dans la fabrication moderne

ALLL'Expertise de la Société de Fabrication de Métaux Plats chez LVDA

suivant