Elementos clave en el diseño de moldes de inyección

La producción de varias piezas de plástico de alta complejidad se basa en gran medida en la aplicación de la técnica de moldeo por inyección El método de producción de los moldeadores de inyección es muy importante para garantizar la calidad del producto final.

materiales de molde

No vale la pena descartar la importancia de la selección de materiales para el molde de inyección. Los mismos materiales utilizados más producidos son el acero y el aluminio, que son favorables en diferentes aspectos. También se sabe que los moldes de acero son duros y pueden soportar una gran producción, mientras que los moldes de aluminio se utilizan donde

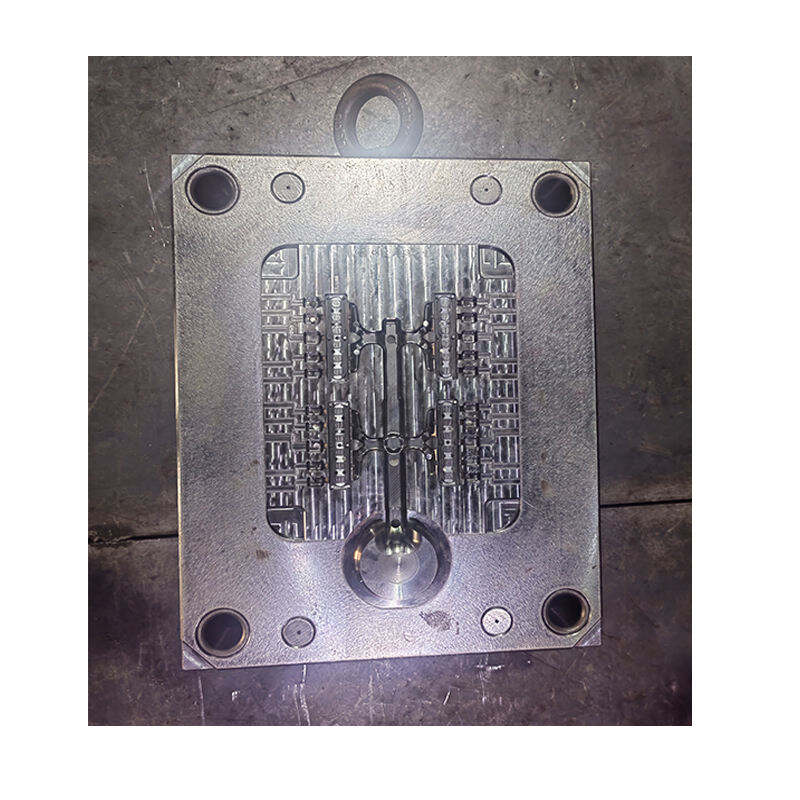

Diseño y estructura del molde

La geometría de la parte a inyectar también impone restricciones al diseño del molde de inyección. en particular, el diseño debe permitir el llenado eficiente de la parte, el enfriamiento eficiente de la parte fundida y la eyección de la parte terminada. cualquier otra recomendación debe tenerse en cuenta aquí. las partes del núcle

tolerancia y acabado de la superficie

El diseño del molde de inyección debe tener en cuenta las tolerancias de los materiales para garantizar que las piezas producidas cumplan con los estándares de calidad. Además, el acabado de la superficie del molde está inversamente relacionado con el acabado de la superficie de los componentes producidos.

Mecanismo de expulsión

El sistema de eyección se utiliza para retirar la pieza terminada del molde después de que se ha formado del plástico fundido. El sistema siempre debe diseñarse de tal manera que funcione sin dañar la pieza. Dependiendo del diseño de la pieza, su complejidad y otros factores, algunas de las técnicas que se podrían utilizar incluyen

pruebas y validación

Este ensayo garantiza que el molde de inyección funcione correctamente y que las piezas obtenidas cumplan con todos los requisitos especificados.

Hay algunos elementos que deben considerarse al diseñar un molde de inyección que son importantes para la eficiencia y la calidad del proceso de moldeo por inyección. lvda metal moldeo por inyección india cree en mejorar la calidad de las herramientas de moldeo por inyección, y aplicar los más altos estándares posibles a cada etapa del proceso de dise

El papel del prototipado rápido en el desarrollo de productos

TodosCómo los Servicios de Maquinado CNC Mejoran la Eficiencia de Producción

siguiente