- Resumen

- Consulta

- Productos relacionados

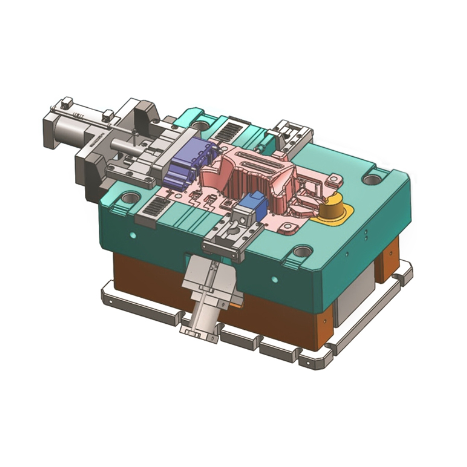

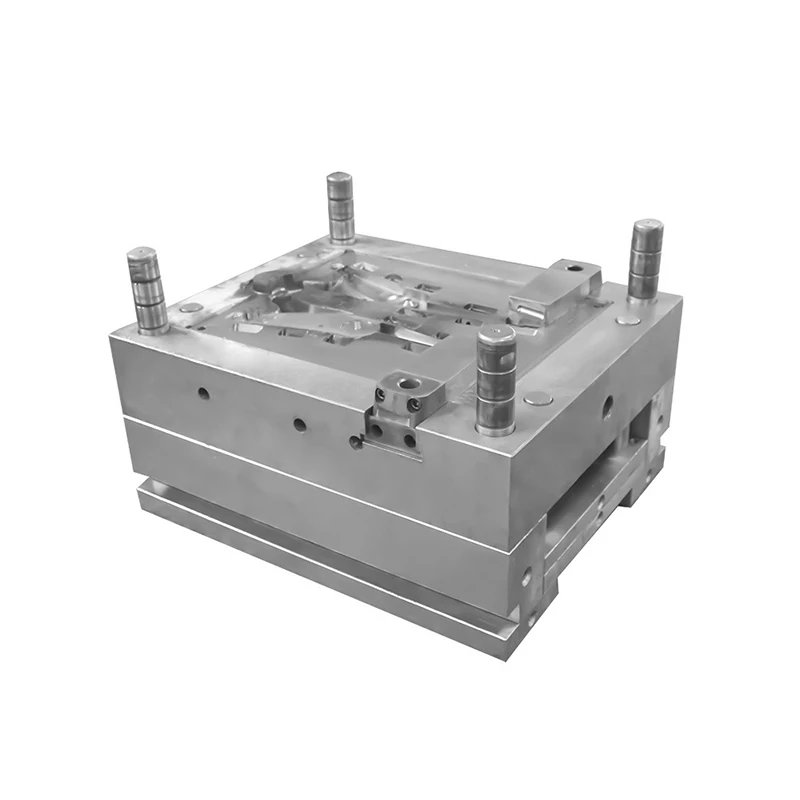

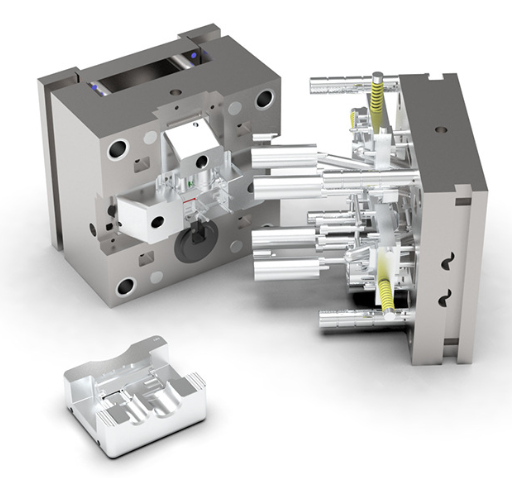

Un molde de fundición a presión es una herramienta utilizada para fabricar piezas metálicas en el proceso de fundición a presión. Generalmente está hecho de acero de aleación de alta resistencia u otros materiales resistentes al desgaste, con una estructura compleja y canales internos precisos para cumplir con los requisitos de forma y tamaño de la pieza fundida. La función principal de un molde de fundición a presión es inyectar rápidamente metal fundido (como aluminio, zinc, magnesio, etc.) en la cavidad del molde, enfriarlo y solidificarlo, y luego obtener las piezas metálicas deseadas.

Los componentes principales del molde de fundición a presión:

1. Cuerpo del molde

2. Cavidad del molde

3. Sistema de alimentación

4. Sistema de escape

5. Sistema de enfriamiento

Tipos de moldes de fundición a presión:

1. Molde caliente: adecuado para metales de bajo punto de fusión, como aleaciones de zinc, con alta velocidad de inyección y alta eficiencia de producción.

Molde de prueba en frío: adecuado para metales de alto punto de fusión, como aleaciones de aluminio, el metal de punto de fusión necesita ser colocado en una cámara fría antes de la inyección.

Ventajas de los moldes de fundición a presión:

1. Alta precisión: puede producir piezas fundidas con dimensiones precisas y superficies lisas.

2. Formas complejas: puede producir piezas metálicas con estructuras complejas.

3. Alta eficiencia de producción: adecuado para producción en masa, ahorrando costos de materia prima.

4. Buenas propiedades mecánicas: las piezas fundidas tienen una estructura densa y alta resistencia.