Principios de diseño y métodos de optimización de moldes de fundición por presión

Los moldes de fundición a presión son componentes cruciales en el sector de la manufactura, que permiten la producción eficiente y precisa de piezas metálicas complejas. Aparte de lograr un alto nivel de precisión en las operaciones, existen varios principios de diseño y métodos de optimización relacionados con los moldes que, si se comprenden, pueden mejorar la calidad y el rendimiento general del producto.

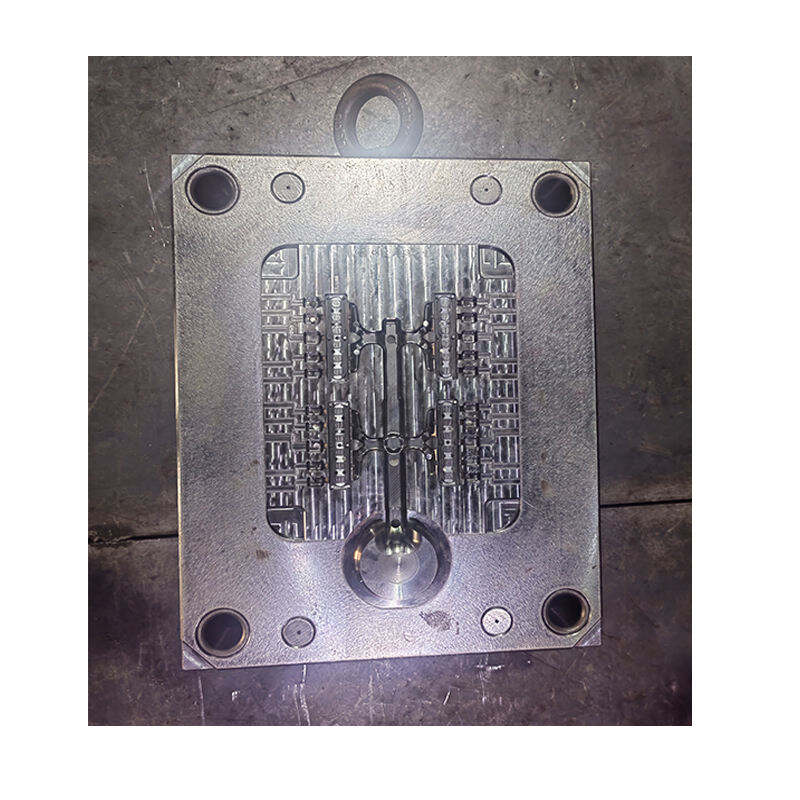

Principios de Diseño Importantes para Moldes de Fundición a Presión

El diseño de moldes de fundición a presión efectivos depende de algunos principios comúnmente fundamentales:

Ángulos de Desmolde: La inclusión de ángulos de desmolde proporcionados permite que las piezas fundidas se extraigan del molde con facilidad. Esto disminuye el daño al molde mientras también aumenta la precisión dimensional.

Espesor Uniforme de Pared: Para prevenir la ocurrencia de porosidad y defectos por retracción, la uniformidad del espesor de la pared es esencial para permitir la integridad estructural y enfriamiento uniforme.

Esquinas Redondeadas: El flujo de metal mejora con menos concentraciones de esfuerzo para piezas diseñadas con biselados y radios en comparación con las esquinas afiladas, lo que aumenta la durabilidad de la pieza.

Arriates y Jefes: Sin impactos perjudiciales en la fuerza y la estabilidad estructural alrededor de secciones delgadas, los arriates y jefes proporcionan soporte mientras aumentan el peso en menor medida significativa.

Métodos de Optimización para Moldes de Colada a Presión

Para optimizar moldes de colada a presión, se deben considerar los siguientes enfoques:

Gestión Térmica: El diseño del molde puede permitir la inclusión de sistemas de enfriamiento que pueden facilitar una distribución uniforme de temperatura, lo cual aumenta la calidad de la pieza y reduce los tiempos de ciclo.

Selección de Materiales: Seleccionar materiales de molde adecuados que puedan resistir altas temperaturas y presiones aumenta la vida útil del molde mientras mantiene la precisión de la pieza.

Herramientas de Simulación Avanzadas: El uso de herramientas de ingeniería asistida por computadora (CAE), que permiten la simulación del flujo y solidificación del metal, ayudan a reconocer problemas antes de que se haga un molde físico.

Mantenimiento y Inspección Regulares: Establecer un programa de mantenimiento de moldes ayuda en la identificación temprana del desgaste, asegurando así la efectividad y vida útil del molde.

LVDA Metal’s Proficiency in Die Casting Molds

Como empresa profesional de fabricación de metales, LVDA Metal ofrece soluciones completas que incluyen moldes de fundición por presión, moldes de inyección, fundición por presión, mecanizado CNC, procesamiento de chapas metálicas y tratamiento de superficies. LVDA Metal se esfuerza por mejorar la calidad y reducir los costos de las piezas de repuesto para los clientes mediante el uso de equipos de producción y control de calidad de última generación junto con personal técnico calificado. La empresa ha establecido relaciones de cooperación a largo plazo con muchas empresas reconocidas y ha recibido amplio reconocimiento. Esperamos más cooperación con los clientes y desarrollarnos juntos.

Dotadas con principios de diseño y procedimientos de optimización, las empresas pueden lograr una mayor eficiencia y calidad en sus operaciones de fundición por presión.