Explorando a Fundição de Alumínio: Técnicas e Aplicações

O que é Fundição de Alumínio?

A fundição de alumínio é um processo de fabricação no qual alumínio derretido é injetado em moldes para produzir formas complexas e componentes com alta precisão. Essa técnica envolve o uso de sistemas de alta pressão para garantir que cada detalhe do molde seja capturado, resultando em acabamentos de superfície superiores. O método é valioso porque combina precisão com velocidade, permitindo ciclos de produção rápidos que são cruciais em várias aplicações industriais.

O processo de fundição por injeção de alumínio garante que os produtos apresentem excelente precisão dimensional e superfícies suaves, reduzindo a necessidade de usinagem secundária. A alta pressão utilizada durante a fundição assegura que os produtos acabados tenham detalhes intricados e integridade estrutural. Essa precisão é crucial para indústrias que exigem componentes com medidas específicas e qualidades estéticas. Além disso, o processo suporta produção em alto volume a um custo menor, tornando-o economicamente vantajoso para fabricantes que buscam produzir grandes quantidades sem comprometer a qualidade.

Os principais benefícios do fundição por injeção de alumínio incluem sua capacidade de produzir peças leves, mas duráveis, essenciais em setores como automotivo, aeroespacial e eletrônicos de consumo. Os produtos de fundição por injeção mantêm uma boa rigidez e relação de resistência-peso, são resistentes à corrosão e oferecem excelente condutividade elétrica. É por isso que muitos fabricantes optam pela fundição por injeção de alumínio ao procurar equilibrar desempenho com custo-benefício em suas linhas de produção. Como resultado, os fabricantes de fundição por injeção de alumínio podem fornecer produtos que atendem à demanda por componentes complexos e confiáveis em diversos setores industriais.

Técnicas Principais na Fundição por Injeção de Alumínio

A fundição por injeção de alumínio é um processo de fabricação versátil que incorpora várias técnicas, cada uma com vantagens distintas. Fundição por alta pressão é o método mais comumente usado, empregando uma pressão intensa para injetar alumínio fundido em um molde de aço durável. Essa técnica garante altas taxas de produção e dimensões precisas das peças, tornando-a uma escolha popular para produção em massa.

Vacuum die casting melhora a qualidade do produto minimizando defeitos como porosidade. Ao remover o ar do molde antes da injeção, essa técnica facilita a criação de componentes com maior integridade estrutural e apelo estético. Consequentemente, é adequado para aplicações que exigem alta confiabilidade e mínimos defeitos.

Squeeze casting combina os processos de fundição e forjamento. Este método envolve aplicar pressão ao alumínio fundido dentro do molde, resultando em peças com maior resistência e densidade. Indústrias que requerem componentes de alto desempenho e duráveis frequentemente contam com a fundição por compressão pelas suas notáveis propriedades de material.

Semi-solid molding utiliza uma liga que está apenas parcialmente solidificada, otimizando as condições de fluxo e permitindo a produção de geometrias complexas. Esse processo resulta em componentes com propriedades mecânicas aprimoradas, como maior resistência e menor porosidade em comparação com métodos de fundição convencionais.

Gravity die casting é ideal para peças maiores, pois depende exclusivamente da gravidade para encher o molde. Embora este método ofereça taxas de produção mais lentas e maior variabilidade em comparação com outros, ainda é uma opção viável para peças onde a precisão não é tão crítica. É valorizado por sua simplicidade e custos de ferramentaria mais baixos.

Por último, low-pressure die casting envolve o uso de baixa pressão controlada para direcionar o alumínio fundido para o molde, minimizando a turbulência. Essa técnica permite seções de parede mais finas e é fundamental na criação de estruturas maiores e complexas com acabamentos superiores. Cada um desses métodos oferece benefícios únicos, proporcionando aos fabricantes a flexibilidade de escolher o melhor processo para suas necessidades específicas de aplicação.

Aplicações do Fundição de Alumínio

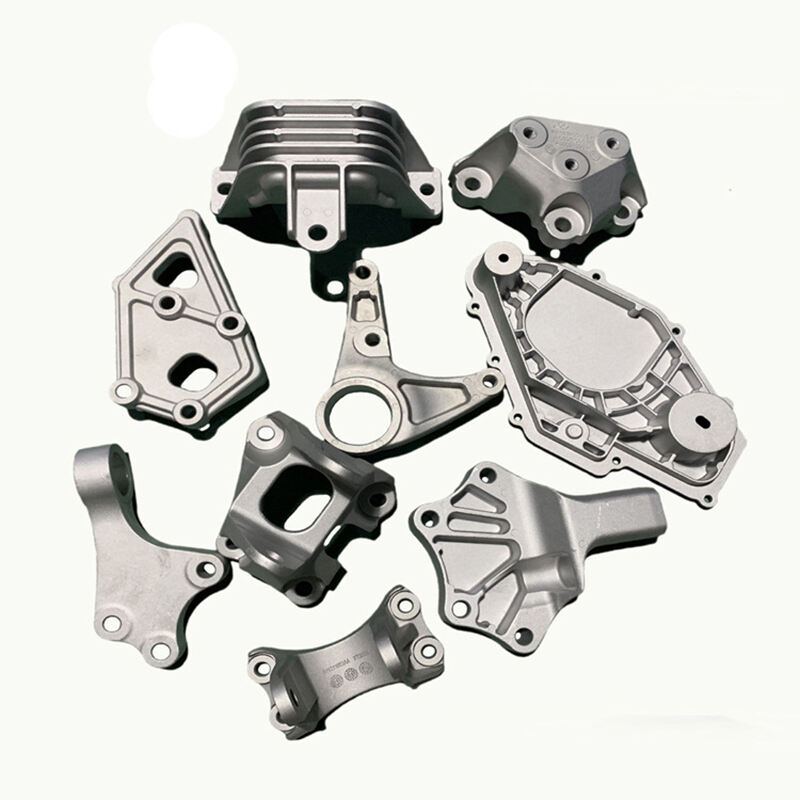

A fundição de alumínio desempenha um papel fundamental na indústria automotiva, onde suas aplicações sustentam avanços no design e eficiência dos veículos. Componentes como peças do motor, caixas de transmissão e vários elementos estruturais beneficiam-se da natureza leve e resistente da fundição de alumínio. Essa aplicação contribui significativamente para a redução do peso total do veículo, melhorando a eficiência de combustível e o desempenho. Os avançados [ligas de alumínio para fundição](#) garantem que essas peças automotivas atendam a rigorosos padrões de segurança e durabilidade.

No setor de eletrônicos, o uso de fundição por injeção de alumínio é essencial para fabricação de peças estruturais que exigem gestão térmica eficiente. A condutividade térmica e as propriedades de dissipação de calor das peças fundidas de alumínio tornam-nas ideais para envolver dispositivos eletrônicos. Além disso, a resistência à corrosão e a adaptabilidade da fundição por injeção de alumínio permitem formas detalhadas e complexas, necessárias para equipamentos eletrônicos modernos. As carcaças de alumínio fundido protegem componentes sensíveis enquanto dissipam o calor de forma eficaz, garantindo maior durabilidade e confiabilidade do produto.

A indústria aeroespacial também aproveita as características da fundição por injeção de alumínio para fabricar componentes como suportes e estruturas de moldura. Essas peças exigem alta precisão, peso reduzido e excelente resistência, características que a fundição por injeção de alumínio fornece facilmente. Ao usar fundição por injeção de alumínio, os fabricantes podem atender aos padrões aeroespaciais que são cruciais para segurança e desempenho. Além disso, a capacidade da fundição por injeção de alumínio de produzir peças grandes e complexas com qualidade consistente ajuda a manter a eficiência na produção na fabricação aeroespacial.

Indústrias que utilizam maquinário pesado, como o setor de equipamentos industriais, frequentemente incorporam peças de fundição de alumínio devido à sua durabilidade e custo-benefício. Componentes para bombas, compressores e válvulas são fabricados utilizando fundição de alumínio para melhorar o desempenho e a vida útil, ao mesmo tempo minimizando custos. Como as peças de alumínio são leves, mas robustas, seu uso pode reduzir as necessidades de energia de transporte e operacional, proporcionando economias substanciais ao longo do ciclo de vida da máquina.

No mundo da iluminação, a fundição por injeção de alumínio possibilita a criação de soluções de iluminação inovadoras, estéticas e energeticamente eficientes. Sua flexibilidade permite que designers criem formas intricadas e dinâmicas com excelentes acabamentos superficiais. Além da estética, as peças de alumínio fundido oferecem alto desempenho em termos de durabilidade e gestão de calor, sendo essenciais tanto para tecnologias de iluminação tradicionais quanto para LEDs. A capacidade de criar designs funcionais e decorativos destaca a versatilidade do alumínio fundido na resolução de desafios modernos de iluminação.

Ligas de Alumínio para Fundição

As ligas de alumínio desempenham um papel crucial no processo de fundição por injeção, oferecendo propriedades únicas adaptadas a aplicações específicas. Entre as várias ligas, a Liga de Alumínio A380 é renomada por sua excelente fluidez e resistência à corrosão. Isso a torna ideal para fundir formas complexas e produzir componentes detalhados, especialmente em ambientes onde a durabilidade é essencial. Setores como o automotivo e eletrônicos de consumo frequentemente preferem a A380 por seu equilíbrio entre versatilidade e força.

Já a Liga de Alumínio A356, sua alta relação entre resistência e peso é uma característica destacada. Esta liga oferece excelentes propriedades mecânicas, tornando-a uma escolha principal para aplicações na área aeroespacial e automotiva, onde tanto durabilidade quanto características leves são cruciais. A liga atende aos requisitos estruturais dessas indústrias, contribuindo para eficiência energética e conformidade com normas de segurança.

A383, também conhecido como ADC12, é distinguido por sua boa capacidade de fundição e baixas taxas de retração. Essas características reduzem defeitos durante a produção, resultando em produtos fundidos de maior qualidade. Fabricantes recorrem ao A383 para aplicações que exigem desempenho confiável sob pressões de fabricação, garantindo eficiência em várias linhas de produção.

A liga de alumínio A360 é valorizada por sua alta resistência à corrosão e condutividade elétrica. Essas propriedades a tornam uma excelente escolha para carcaças eletrônicas, onde a proteção contra estresses ambientais e operacionais é necessária. Sua adaptabilidade garante que os produtos mantenham o desempenho em diversas aplicações de dispositivos eletrônicos.

Por último, a Liga de Alumínio A413 é preferida em cenários que exigem alta fluidez e estabilidade dimensional. Isso é especialmente importante para seções de parede fina, onde precisão e uniformidade são cruciais. A aplicação da liga nessas áreas de nicho demonstra sua utilidade em equilibrar a fluidez com a integridade estrutural necessária em ambientes de fabricação de alto risco.

A cuidadosa seleção de ligas de alumínio é fundamental para a fundição por injeção, com cada liga trazendo vantagens específicas. Essa abordagem personalizada garante que as indústrias aproveitem o material mais adequado, otimizando tanto o desempenho quanto a eficiência na produção de produtos de fundição por injeção de alumínio.

Explorando Produtos de Fundição por Injeção de Alumínio

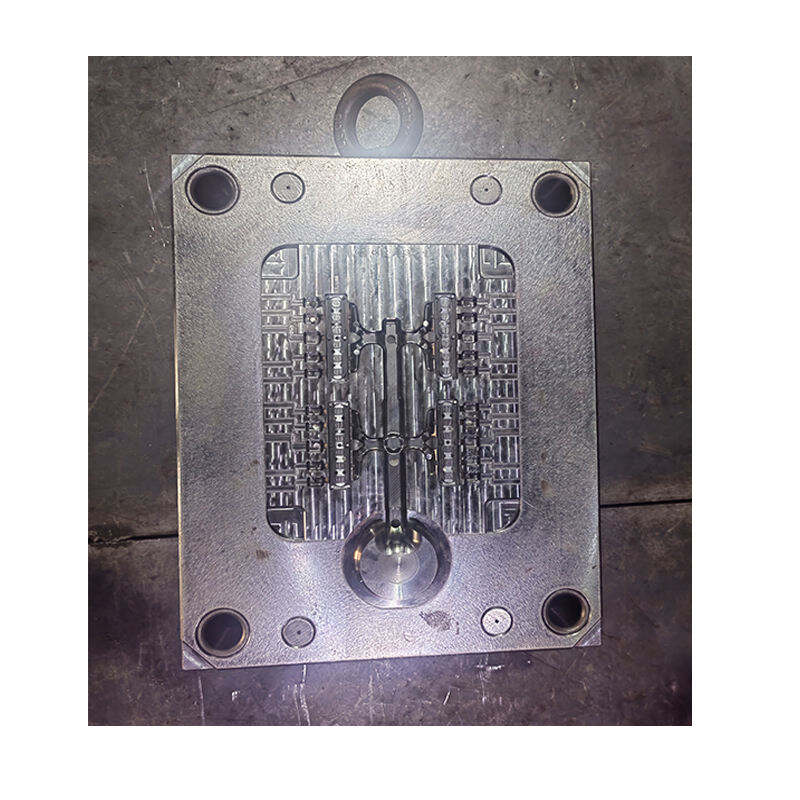

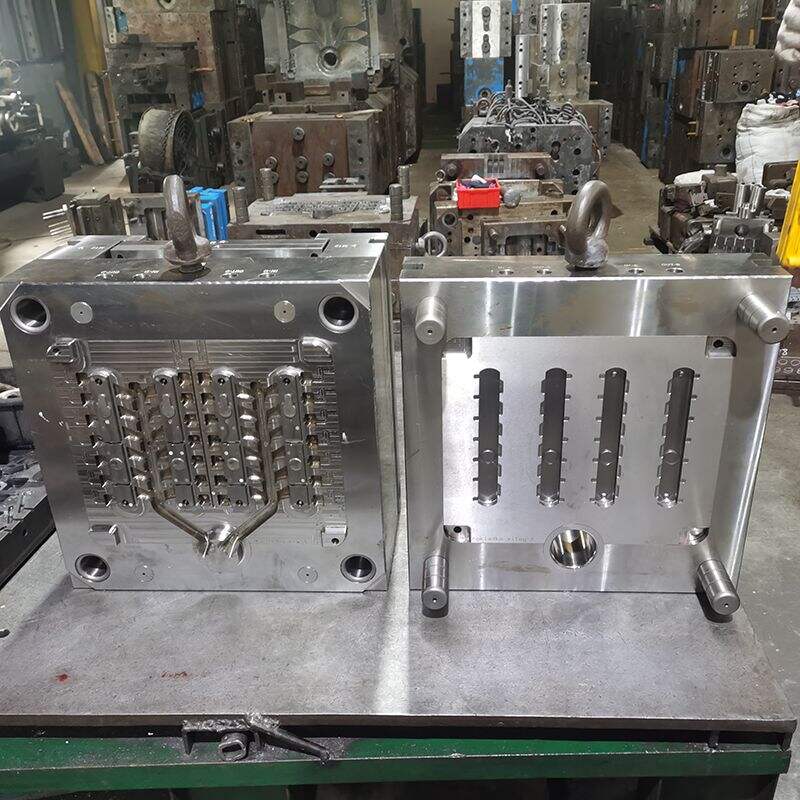

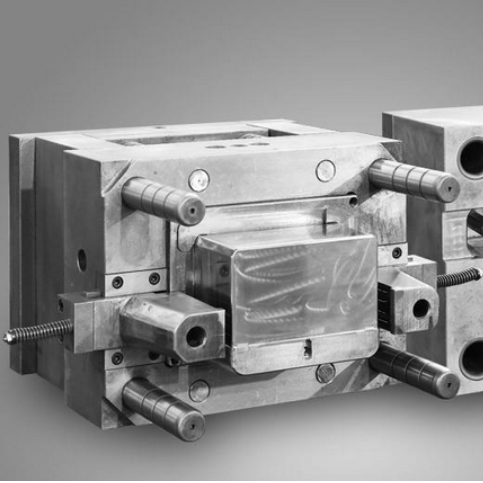

Os produtos de fundição por injeção de alumínio são cruciais em várias indústrias, graças à sua engenharia de precisão e versatilidade. O molde de fundição por injeção de alumínio é um exemplo primoroso, projetado cuidadosamente para garantir o fluxo ótimo de alumínio derretido. Este processo demonstra as capacidades da fundição por injeção, tornando-a indispensável na fabricação de componentes precisos com qualidade aprimorada. Os moldes são fundamentais para modelar designs complexos, destacando a força e adaptabilidade dos produtos de fundição por injeção de alumínio.

Serviços de fundição por injeção de precisão utilizam tecnologia avançada para fabricar peças de alta qualidade com tolerâncias apertadas. Esses serviços são adaptados para atender aos requisitos específicos dos clientes, garantindo que cada peça produzida esteja em conformidade com as especificações exatas. O uso de maquinário de ponta e habilidade artesanal permite a fabricação de componentes que encarnam precisão e excelência. Este serviço é essencial para produzir peças que não apenas são duráveis, mas também consistentemente atendem aos padrões da indústria.

As peças de fundição de alumínio abrangem uma ampla variedade de produtos que ilustram a eficácia do alumínio em diversas indústrias. Esses incluem componentes automotivos, carcaças eletrônicas e materiais de construção. A adaptabilidade da fundição de alumínio a várias aplicações sublinha sua importância e o amplo espectro de produtos que pode produzir. Essa versatilidade é uma prova da capacidade do processo de combinar qualidade com quantidade, atendendo às demandas comerciais e industriais em todo o mundo.

Peças personalizadas na fundição de alumínio são um ponto focal de design e inovação. O processo envolve uma abordagem colaborativa onde as especificações do cliente ditam o design e a função, garantindo peças que otimizam o desempenho e a funcionalidade. Esse potencial de customização destaca a capacidade da fundição de alumínio de atender às necessidades variadas das indústrias, desde especificações de design únicas até o desenvolvimento de peças que aumentam a eficiência operacional.

Impacto ambiental e sustentabilidade

O reciclamento desempenha um papel fundamental na minimização do impacto ambiental da fundição por injeção de alumínio. O alumínio é intrinsicamente reciclável, e sua qualidade não se degrada após o reuso. Essa característica permite que fábricas de fundição por injeção de alumínio derretam e reutilizem o alumínio sobra de forma eficiente, reduzindo significativamente os resíduos industriais. Ao optar pelo reciclamento, as indústrias não apenas diminuem sua pegada ambiental, mas também reduzem os custos de matéria-prima, promovendo a sustentabilidade nas operações de fundição por injeção.

Além disso, a indústria de fundição por injeção está adotando tecnologias de eficiência energética para reduzir o consumo de energia e diminuir a pegada de carbono associada à produção. Inovações como sistemas de despejo automatizados e soluções avançadas de fusão permitem que os fabricantes otimizem o uso de energia e aumentem a eficiência operacional. Essas medidas, juntamente com o aumento na dependência de matérias-primas de alumínio reciclado, destacam o compromisso da indústria com práticas sustentáveis e a produção responsável de produtos de fundição por injeção de alumínio.