주사금형 설계의 핵심 요소

고도로 복잡한 플라스틱 부품의 생산은 주사 성형 기술. 그것은 좋은 설계 된 주사 폼을 가지고 필수적입니다 최종 제품의 품질을 보장합니다.

곰팡이 재료

주사 폼을 위한 재료 선택의 중요성을 무시할 가치가 없습니다. 가장 많이 사용되는 동일한 재료는 강철과 알루미늄이며 다른 측면에서는 유리한 것입니다. 또한 강철 폼이 단단하고 큰 생산량을 견딜 수 있다는 것이 알려져 있지만 알루미늄 폼은 큰 생산량이 예상되지 않는 곳에서 사용됩니다. lvda 금속은 사용

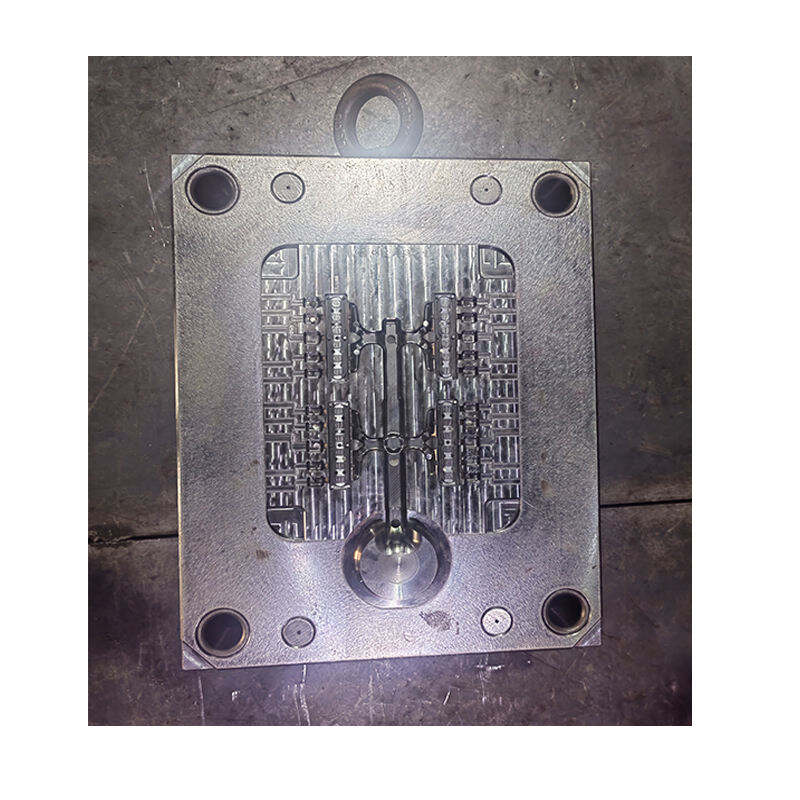

곰팡이 설계 및 구조

주입되는 부분의 기하학은 주입 알갱이의 설계에도 제한을 가한다. 특히, 설계는 부분의 효율적인 채우고, 녹은 부분의 효율적인 냉각 및 완성된 부분의 방출을 허용해야합니다. 다른 모든 권장 사항은 여기에 주목해야합니다. 알갱이의 설계 및 제조의 핵심 및 구멍 부분은 매우 개방적입니다. 알갱이는

허용량 및 표면 완화

주사 폼의 설계는 생산 된 부품이 품질 표준을 충족하는지 확인하기 위해 재료 허용도를 고려해야합니다. 게다가, 폼 표면 마감은 생산 된 구성 요소의 표면 마감과 역동적으로 관련이 있습니다. lvda 금속은 미적 및 기능적 측면에서 요구되는 표면 마감을 달성하는 데 큰 주의를 기울입니다.

발사 장치

발사 시스템은 용광 플라스틱에서 형성 된 후 완성 된 부분을 곰팡이에서 제거하는 데 사용됩니다. 시스템은 항상 부분을 손상시키지 않고 작동 할 수있는 방식으로 설계되어야합니다. 부품 설계, 복잡성 및 기타 요인에 따라 사용할 수있는 기술 중 일부는 발사 핀 또는 발사판을 사용하는 것입니다.

시험 및 검증

본격적인 생산이 시작되면 이러한 테스트는 주사 폼을 테스트해야합니다. 이것은 테스트가 다단계 폼이 올바르게 작동하고 얻은 부품이 모든 지정 된 요구 사항에 부합하는지 확인하는 데 도움이되는 것을 보장합니다. lvda 금속은 품질을 보장하기 위해 적절한 테스트를 주장합니다.

주사 폼을 설계 할 때 고려해야 할 몇 가지 요소가 주사 폼 프로세스의 효율성과 품질에 중요합니다. lvda 금속 주사 폼딩 인도는 주사 폼 도구의 품질을 향상시키고 재료에서 실험에 이르기까지 설계 프로세스의 각 단계에 가능한 가장 높은 표준을 적용하는 것을 믿습니다. 솔루션의 신뢰성 및 정

추천 상품

뜨거운 소식

-

압력 주조의 원리와 특성

2024-01-04

-

CNC 선반 가공 서비스의 장점과 응용

2024-01-04

-

알루미늄 합금 금속에서 모래 구멍이 생기는 원인은 무엇인가요?

2023-12-26