자동차 디자인에서 주사 성형의 이점

사출 성형은 다양한 형태와 크기의 부품을 형성하기 위해 용융된 재료를 금형에 주입하는 과정으로, 자동차 산업에서 널리 사용됩니다. 이 기사에서는 자동차 설계와 관련하여 사출 성형의 이점을 탐구합니다.

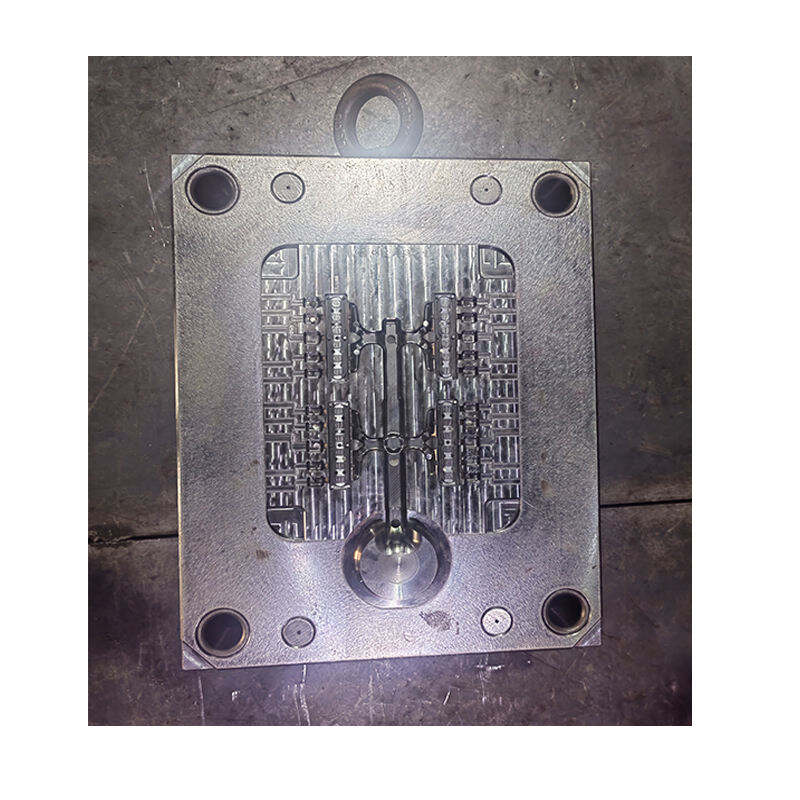

사출 성형의 과정

먼저 플라스틱 펠렛이 호퍼에 공급됩니다. 주사 성형 온도가 상승하여 녹을 때까지 가열한 후, 고압으로 금형에 주입됩니다. 냉각되고 경화된 후, 금형을 열어 내부의 부품을 배출할 수 있습니다. 이러한 방법을 통해 대량 생산과 정밀 제조가 이루어집니다.

자동차 디자인에서 주사 성형의 이점

효율성과 속도

이러한 이유로 사출 성형이 선호되며, 상대적으로 짧은 시간 내에 많은 부품을 제공하여 자동차 산업 제품의 대량 요구를 충족하는 데 이상적입니다.

정밀성과 일관성

사출 성형을 통해 복잡한 형상의 부품을 쉽게 만들 수 있으며, 이는 엄격한 공차가 유지되도록 보장함으로써 가능합니다. 설계된 모든 제품은 그 기능과 명확하게 일치해야 합니다.

재료 및 디자인 유연성

다양한 종류의 플라스틱 재료는 인장 강도에서 유연성에 이르기까지 서로 다른 특성을 가지고 있으며, 열이나 화학 물질에 대해 다르게 반응할 수 있어 모두 사출 성형 과정을 거칠 수 있습니다. 이는 자동차 제조업체가 품질 좋은 차량을 만들 수 있도록 하는 다재다능한 디자인에서 비롯됩니다.

비용 효율성

초기 금형 제작에는 비용이 들 수 있지만, 단위당 비용이 낮아 대량 생산 시 사출 성형을 통해 저렴하게 만들 수 있습니다. 또한, 동일한 금형이 수백만 개를 생산하므로 자원을 절약할 수 있어 폐기물 발생이 줄어듭니다.

결론

따라서 효율성, 정확성, 유연성 및 가성비는 자동차 설계에서 사출 성형을 활용함으로써 얻을 수 있는 주요 이점 중 일부입니다. 그럼에도 불구하고 자동차 산업이 계속 변화하면서 더 복잡한 기능이나 더 높은 성능의 부품을 요구하고 있습니다. 따라서 이 분야와 관련된 새로운 기술의 발전으로 인해 사출 성형 분야에서의 기대가 점진적으로 증가할 것입니다.

추천 상품

뜨거운 소식

-

압력 주조의 원리와 특성

2024-01-04

-

CNC 선반 가공 서비스의 장점과 응용

2024-01-04

-

알루미늄 합금 금속에서 모래 구멍이 생기는 원인은 무엇인가요?

2023-12-26